El proceso de producción de almidón de yuca.

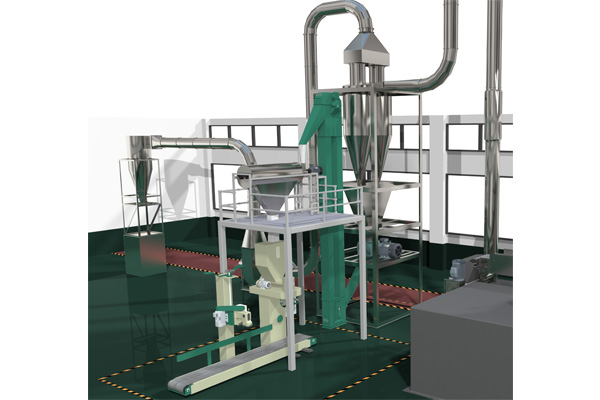

Selección de yuca→Pesaje y transporte→Limpieza y transporte→Limpieza de jaula giratoria→Limpieza y transporte→Trituración gruesa→Trituración gruesa→Pantalla curva de presión→Trituración fina→Segunda a quinta curva de cribado→Removedor de arena→Curva de cribado fino→Filtro rotativo→Doble disco Separación → Mención blanca → Filtro rotativo → Refinación de lavado ciclónico → Deshidratación → Secador de flujo de aire → Envasado de producto terminado.

Métodos operativos (parte del proceso, breve introducción de la operación)

1. Materias primas seleccionadas:

La calidad del almidón tiene una gran relación con la selección y compra de materias primas. Menos de 10 meses de harina de yuca el rendimiento es bajo, más de 24 meses de yuca vieja ha sido cualitativo, provocando mayores dificultades en el triturado y triturado, haciendo que el ritmo de declive y costo aumente, todo ello afectando los beneficios económicos, siendo necesario que el primer paso sea ser almacenar buenas materias primas.

2. Limpieza y transporte

El propósito de la limpieza es eliminar la arena, la tierra, la cáscara, reducir las cenizas de almidón y facilitar el siguiente proceso. La limpieza se realiza durante el transporte, por lo que la alimentación debe ser uniforme. Con demasiada alimentación y sin espacio en la jaula giratoria, la yuca no puede rodar y no puede alcanzar el propósito de pelar y limpiar. Muy poco material no puede alcanzar la capacidad de producción. Los operadores también deben prestar atención a la presión del agua, presión de agua demasiado baja sin sedimentos, la presión general del agua no puede ser inferior a 0,25 Mpa, siempre preste atención a la operación de la jaula y el transportador, no puede formar una acumulación de materias primas materiales en este proceso. La máquina suele funcionar siete días con aceite lubricante.

3. Aplastar

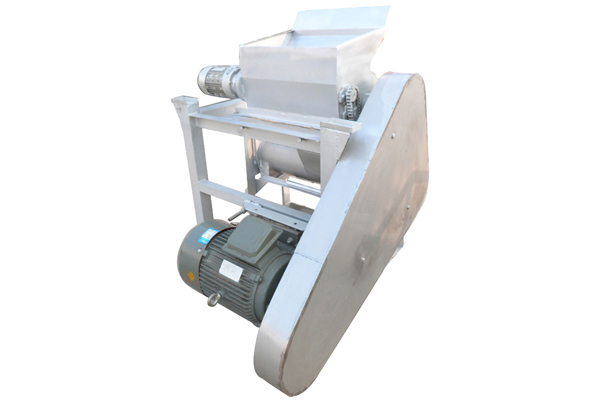

Teniendo en cuenta que las raíces de yuca son muy largas, se lignifican cerca del tallo principal, por lo que no se pueden triturar a menos que se trituren. Por un lado, el objetivo de la trituración es garantizar el normal funcionamiento de la trituradora. Algunas fábricas no cuentan con tecnología de trituración para aumentar la carga de la trituradora y reducir la vida útil. Por otro lado, es mejorar el rendimiento y la calidad del almidón y el rendimiento del almidón.

Al operar, preste atención para observar la temperatura del motor y el sonido de la máquina, el sonido de repente se vuelve más pequeño, lo que indica que hay demasiado material en la trituradora, en este momento se debe reducir la cantidad de alimentación. Es necesario agregar la cantidad adecuada de agua de retorno, no se puede quitar menos material después de la trituración, más desperdicio. Además, para dominar la tensión de la correa triangular, la correa triangular demasiado suelta, reduce la eficiencia de la trituradora, demasiado apretada para aumentar la carga del motor, daña el eje del motor, por lo que el operador debe concentrarse, no puede dejar el puesto, estricto procedimientos de operación. La calidad de la trituración afecta directamente la producción de esta clase y el siguiente proceso. El diámetro de los fragmentos es generalmente de 1 cm.

4. Aplastar

Después de triturar, la mezcla de pulpa de yuca (de aproximadamente 1 cm de diámetro) se coloca en la trituradora. El proceso de trituración se divide en una trituración y dos trituraciones. ¿Por qué dos aplastamiento? Por un lado, la yuca es demasiado larga y las sustancias lignificadas son demasiado. Por ejemplo, una vez triturado, el rendimiento de almidón no puede cumplir con los requisitos. Por otro lado, la calidad del almidón de yuca se destruye con la trituración centralizada, que puede triturar gránulos grandes de almidón de yuca en gránulos pequeños y no puede liberar el almidón lo suficiente, lo que aumenta la dificultad de filtrar el almidón. Así que ahora estamos divididos en dos etapas de trituración. El residuo de pulpa después de la primera etapa de trituración ingresa primero a la primera pantalla de rizado a presión para filtrar el almidón de alta calidad. Se agrega un gran residuo debajo de la pantalla de rizado a presión con una cierta cantidad de agua de retorno para que ingrese a la segunda etapa de trituración. El residuo fino después de la segunda etapa de trituración ingresa a la segunda pantalla de rizado a presión. Este proceso de trituración es el más avanzado y no solo no destruye la calidad del almidón. El rendimiento de almidón se incrementó en un 3-5 % al agregar agua de retorno al triturar.

En la contabilidad económica de la fábrica de almidón, el consumo de agua y el rendimiento de almidón son dos indicadores importantes. Por lo tanto, en el proceso de usar agua de retorno y agregar agua limpia, se debe dominar la cantidad adecuada de agua de retorno. Hay una cierta cantidad de agua de retorno que regresa del tamiz rizado, que debe estar completamente conectada con el proceso anterior. El uso de agua puede eliminar los materiales triturados sin generar desperdicios. El molino funciona durante una hora y luego toca la tapa superior del cojinete del molino con la mano para ver si la temperatura aumenta, y luego observa si la temperatura del motor aumenta y controla estrictamente la velocidad de alimentación. Debido a que hay demasiados materiales lignificados, es difícil de triturar. Si la máquina no funciona correctamente, debe apagarse y limpiarse. Hay una boca cuadrada encima de la trituradora. Primero, la parte superior se limpia manualmente y luego el bolsillo se conecta a la boca. Cuando la máquina comienza a limpiar, los materiales triturados lignificados se descargan por completo. Al limpiar materiales, una persona especial debe cuidar el interruptor de arranque para evitar accidentes.

En el proceso de operación, se debe prestar atención a la cantidad de material almacenado en la piscina de tierra de la trituradora, y la bomba de transferencia debe iniciarse a tiempo para que el material pueda enviarse al procedimiento de trabajo superior. Desde la limpieza y el transporte hasta la trituración, todo el equipo está en funcionamiento continuo. Después de la trituración, la lechada y la escoria se envían al proceso posterior mediante la bomba de transferencia. Por lo tanto, los operadores de esta sección jugarán un papel importante en el funcionamiento normal y continuo de todo el equipo.

Las virutas de yuca, pesadas con pulpa de cinta transportadora, se introducen en la jaula de limpieza a una velocidad de 100 kg/min para eliminar el polvo. Las virutas se alimentan dos veces al molino de martillos mediante un transportador de tornillo para triturarlas. Con el fin de reducir el vuelo de polvo seco y la pérdida, las astillas se introducen en la piscina de pulpa mediante un ventilador de tiro inducido a través del separador. La pulpa se bombea a la piscina de impregnación mediante una bomba de flujo mixto y se sumerge en agua caliente a 40 C durante 5 horas. Después de eso, la lechada se bombea al tanque de lechada y la concentración se ajusta para ingresar al proceso de separación de lechada y escoria.

EN

EN

fr

fr  es

es  it

it  pt

pt