1. Descripción general de las materias primas:

Los tubérculos de papa tienen forma de adoquín y el número y grosor de los tubérculos varía mucho entre las diferentes variedades. Los tubérculos de patata contienen altas cantidades de almidón, pero contienen menos proteínas y grasas, y el contenido de almidón es del 15 al 25%. Algunas de las propiedades únicas de la fécula de patata no son reemplazables por otros almidones, por lo que se utilizan ampliamente en la industria alimentaria.

2. El proceso:

Patatas—Transporte hidráulico—Limpieza y transporte—Limpieza secundaria—Limpieza a piedra Elevación—Trituración y separación (Máquina de fresado por extrusión ondulada) —Desecación—Refinación por concentración—Desaguado al vacío—Secado con flujo de aire—Embalaje terminado

3. Introducción al proceso:

La siguiente es una breve introducción al proceso de producción y al equipo de

equipo de procesamiento de almidón de patata de Goodway Potato Machinery.< br />

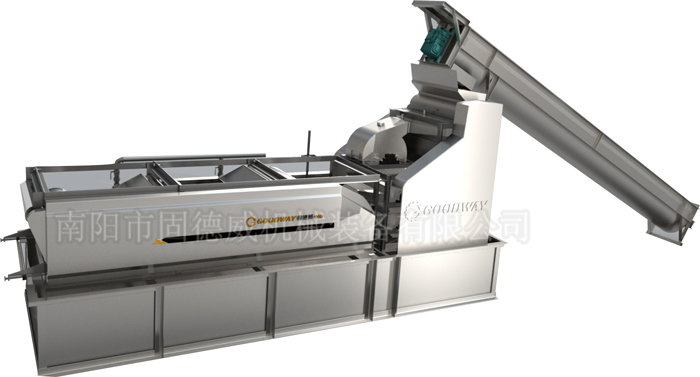

1. Proceso y equipo de limpieza

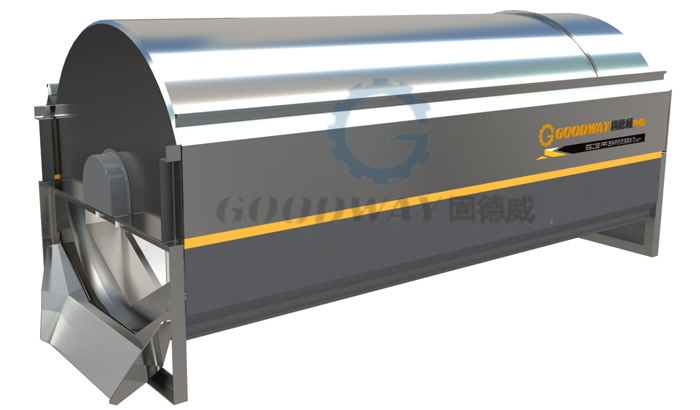

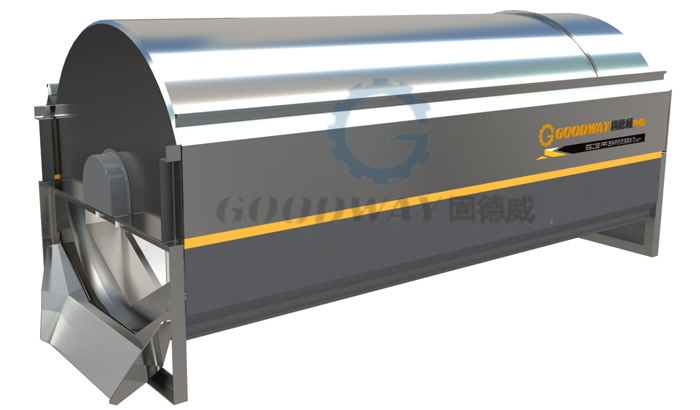

El objetivo principal es eliminar el sedimento de la capa exterior del material y lavar la piel de la raíz del material. La máquina de limpieza de piedra es para eliminar las impurezas duras del material. La limpieza de las materias primas utilizadas para producir almidón es la base para garantizar la calidad del almidón. Cuanto más limpio es el almidón, mejor es la calidad del almidón. El transporte es la transferencia de material al siguiente proceso. A menudo se transporta mientras también tiene una función de limpieza. Los equipos de transporte, limpieza y eliminación de piedras comúnmente utilizados son: tanque de flujo hidráulico, lavadora de tornillo, lavadora de jaula de ardilla oblicua, lavadora de paletas, lavadora de eliminación de piedras, lavadora de jaula (plana), lavadora de tambor rotativo, transportador de raspador, etc. De acuerdo con las características del suelo y los materiales, algunos de ellos se pueden combinar para lograr una limpieza de alta pureza y un transporte conveniente.

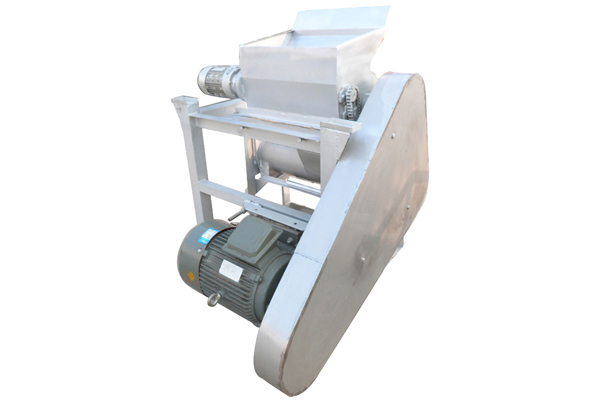

2. Trituración y equipos de materia prima

El propósito de la pulverización es destruir la estructura del material, para que los diminutos gránulos de almidón puedan separarse suavemente de las raíces. Los requisitos para triturar son:

1. Rompa las células del material tanto como sea posible y libere más gránulos de almidón libres.

2. Fácil de separar. No es deseable que el residuo de la piel sea demasiado fino. La finura del residuo de la piel no favorece la separación del almidón de otros componentes y aumenta la dificultad de separar el residuo fino. Goodway tiene la trituración de clasificación líder en el país y en el extranjero. El material pulverizado por el primer nivel del rallador se filtra inmediatamente para reducir el retardo. La segunda pulverización se realiza sobre materiales que no cumplen los requisitos. Los requisitos ya no se trituran, por lo que la finura es uniforme y la potencia se reduce. Y la finura de pulverización tiene capacidad de control y se puede ajustar según la naturaleza del material. Este es el método de trituración ideal en el procesamiento del almidón.

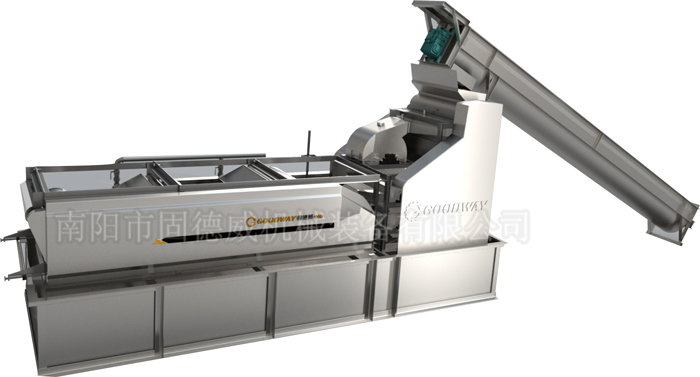

3. Proceso y equipo de selección

La extracción de almidón, también conocida como separación o separación de la pulpa, es un eslabón clave en el procesamiento del almidón, que afecta directamente la tasa de extracción y la calidad del almidón. El material pulverizado son fibras finas. Es más grande que los gránulos de almidón. Su coeficiente de expansión también es mayor que el de los gránulos de almidón. Su gravedad específica es más ligera que los gránulos de almidón. El material pulverizado se separa del almidón y la fibra utilizando agua como medio. Goodway utiliza un proceso de percolación-compresión sin presión de panoramización total en un ciclo de etapas múltiples. El paneo completo permite que el almidón se libere de las fibras. La diafiltración sin presión permite que el agua de la suspensión pase a través de los orificios de la pantalla y la escoria fina permanezca en la malla. Exprima para filtrar aún más el agua de suspensión de almidón contenida en la fibra. La extracción de almidón se puede lograr con menos energía y un proceso más rápido.

4. Proceso y equipo de lavado

El lavado y concentración del almidón se realiza por medio de un ciclón de almidón. El ciclón se divide en un ciclón concentrado y un ciclón de refinado de lavado. Después del tamizado, la suspensión de almidón pasa a través de un ciclón de concentración y la corriente inferior ingresa al ciclón de lavado y refinación para finalmente cumplir con los requisitos de calidad del producto. El equipo está equipado con un completo sistema de control automático, utilizando un tubo de turbulencia de alta calidad y un esquema de tuberías más optimizado, para que la concentración de leche de almidón removida por el ciclón de última etapa llegue a 23Be'. Esto es ideal para equipos de lavado de almidón.

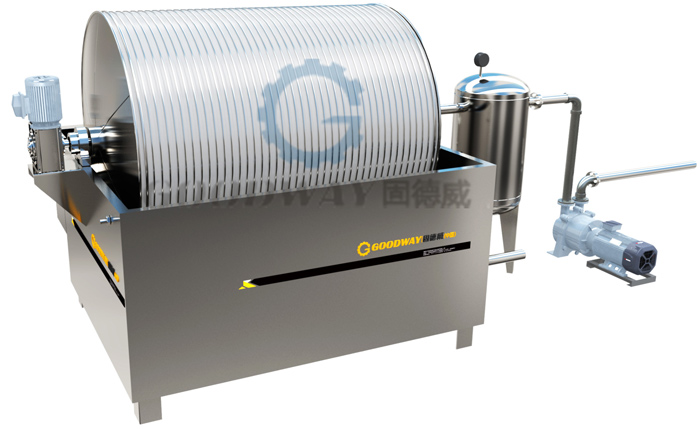

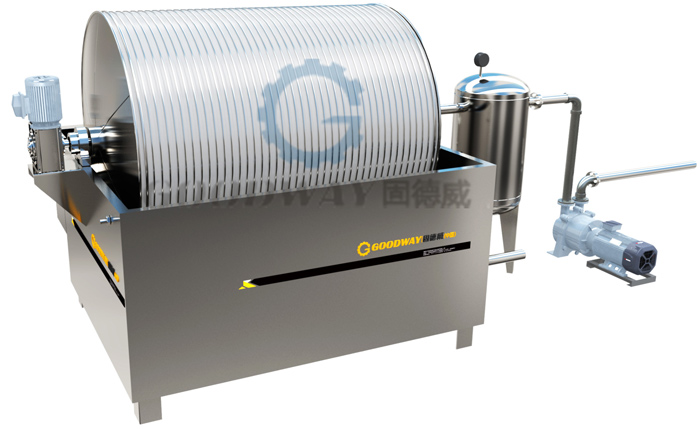

5. Deshidratación del almidón

Se utiliza un deshidratador de almidón de succión al vacío. El dispositivo también tiene un efecto de lavado mientras deshidrata el almidón. El modelo de utilidad tiene las ventajas de una estructura avanzada, bajo consumo de energía, buen efecto de deshidratación, instalación y operación convenientes y operación estable. Son posibles la alimentación automática, la deshidratación automática y la limpieza automática. Actualmente es un equipo de deshidratación de almidón ideal en China.

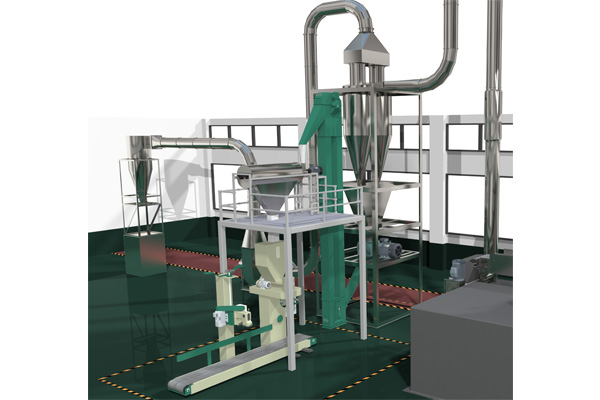

6. Secado de almidón

El secador de almidón de flujo de aire utiliza una corriente de gas caliente que fluye a alta velocidad para suspender el almidón húmedo en el mismo y secarlo durante el flujo de la corriente de gas. Tiene las características de alto coeficiente de transferencia de calor, gran área de transferencia de calor y tiempo de secado corto.

7. Envasado de enfriamiento y tamizado de almidón

Después de que el almidón se seca, la temperatura es más alta. Para asegurar la viscosidad del almidón, es necesario enfriar rápidamente el almidón después del secado. Nuestra fábrica utiliza un sistema de aire frío. El dispositivo tiene las ventajas de bajo consumo de energía, buen efecto de enfriamiento, operación estable y gran capacidad de procesamiento. El almidón enfriado ingresa al tamiz terminado y entra al proceso de envasado final bajo la premisa de asegurar finura y rendimiento del producto.

4. Principales indicadores:

Esta línea procesa de 50 a 150 toneladas de papas frescas todos los días.

Requisitos de la materia prima de patata: almidón que contiene > 15%, fresco, sin moho, sin tierra, piedras.

Requerimientos de suministro de agua: turbidez <0.1, dureza <100, SO2 <0.55ppm, hierro <0.9 ppm, sin materia flotante, presión >0.2MPa.

El estándar de almidón terminado: agua ≤ 18 ~ 20 %, finura ≥ 99,6 (paso de malla 100), proteína ≤ 0,1 %, blancura ≥ 90 % (475 mn, reflectividad), SO2 químico ≤ 30 ppm, ceniza ≤ 0,25, manchas ≤ 3. (totalmente en línea con los estándares nacionales de primera clase)

Consumo de agua: 2 a 3T por tonelada de patata fresca

Consumo de energía: alrededor de 200 grados por tonelada de producto terminado

Consumo de carbón: alrededor de 2 toneladas de vapor por tonelada de producto terminado

5. Requisitos de construcción civil

El taller principal puede adoptar una estructura de marco de acero con un área de construcción de aproximadamente 400㎡. La altura es superior a 4m y la pieza es de 13m. La biblioteca de materiales, la biblioteca de productos terminados y la biblioteca de productos no están incluidas. Las salas auxiliares y los edificios de oficinas son autodeterminados. El área total de la fábrica no es inferior a 2.000 metros cuadrados.

EN

EN

fr

fr  es

es  it

it  pt

pt