La batata, también conocida como batata, batata, espino, arroz glutinoso rojo, etc., es una excelente materia prima para el procesamiento de almidón. El proceso de producción de almidón de batata es en realidad un proceso de separación física, que separa la celulosa, la proteína, las sales inorgánicas y otras sustancias en las materias primas del almidón. En el proceso de producción, el almidón se separa de la suspensión de agua por una gran cantidad de agua, utilizando una cantidad especial de agua, dependiendo de la naturaleza del almidón siendo insoluble en agua fría y teniendo una gravedad específica mayor que el agua.

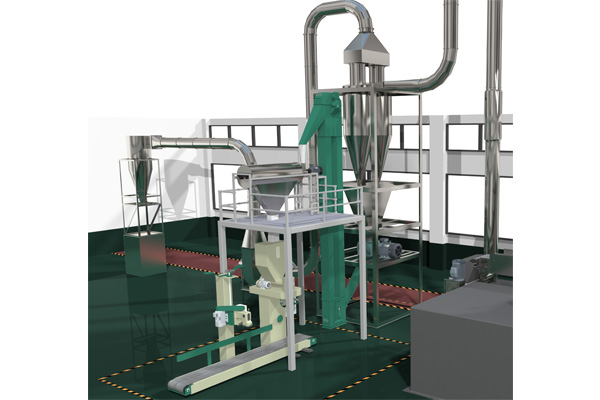

El proceso de producción se divide en transporte-limpieza-desintegración-tamizado-arena-precipitación (o concentración)-deshidratación-secado-enfriamiento por aire.

Principio básico de limpieza.

El objetivo principal de la limpieza es eliminar el sedimento de la capa externa de la piel de la batata y lavar la epidermis de las raíces de la batata. La limpieza de la batata fresca o chips de batata como materia prima para la producción de almidón es la base para garantizar la calidad del almidón. La limpieza es más limpia, la calidad del almidón es mejor. La

lavadora de batatas tipo GD-QX está estructurada como un cilindro horizontal, que se basa en un motor eléctrico para impulsar el engranaje para girar el cilindro, de modo que la materia prima se enrolle por el cilindro lateral, y el agua se use como medio para rociar, enjuagar y frustrar para eliminar el sedimento y parte de la piel.

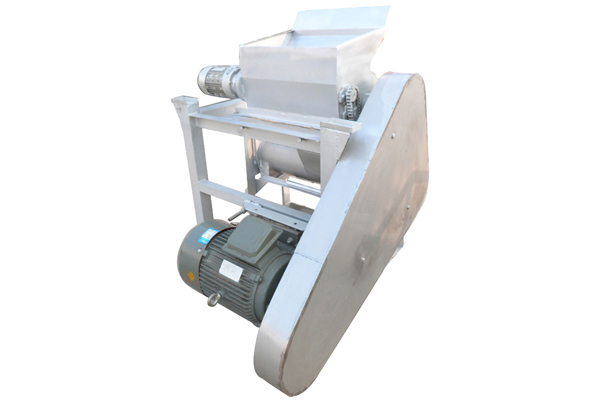

Principio básico de la desintegración

El almidón de batata se almacena principalmente en la parte carnosa de la raíz y solo una pequeña cantidad se almacena en el endotelio. El propósito de la desintegración es destruir la estructura de la batata, para que los diminutos gránulos de almidón puedan separarse suavemente de las raíces. El almidón liberado de las células se llama almidón libre. El residuo en las células dentro de las heces se llama almidón ligado.

El triturado es uno de los procesos más importantes en el procesamiento de papas frescas. Está relacionado con el rendimiento de harina de papas frescas y la calidad del almidón. Los requisitos para la trituración son:

1. Rompa las células de las papas frescas tanto como sea posible y libere más gránulos de almidón libres.

2. Fácil de separar. No es deseable que el residuo de la piel sea demasiado fino, y el residuo de la piel sea demasiado fino para separar el almidón de otros componentes, y la dificultad de separar el residuo fino aumenta.

El rodillo de clavos es una patente nacional de GOOWAY. Está hecho de acero y madera. Está hecho de clavos de acero especiales. Las uñas son afiladas y duras y resistentes al desgaste. Puede asegurar la continuidad de la operación. La trituración es fina y uniforme. La batata se tritura en fibras similares a pelos para garantizar la frescura del almidón de batata. Es conveniente para la separación posterior y puede procesar de 4 a 6 toneladas de papas frescas por hora.

GOODWAY lanzó recientemente un nuevo tipo de equipo. Después de la pulverización por la primera etapa del rodillo de presión, los gránulos ligeramente más grandes se clasifican para la segunda etapa de pulverización. La pulverización de la segunda etapa es una pulverización tipo martillo, lo que hace que la pulverización sea más fina, la tasa libre de almidón es mayor y la potencia de pulverización es menor.

Principio básico de detección

La escoria de camote es una fibra delgada que es más grande que los gránulos de almidón. El coeficiente de hinchamiento también es mayor que el de los gránulos de almidón y la gravedad específica es menor que la de los gránulos de almidón. La lechada cruda desintegrada se trata con agua como medio, y se lava completamente con percolación-extrusión sin presión seguida de un proceso de circulación de múltiples etapas. El tamizado es suficiente para liberar el almidón de las fibras. La diafiltración sin presión permite que el agua de la suspensión pase a través de los orificios de la pantalla y la escoria fina permanezca en la malla. Exprima para filtrar aún más el agua de la suspensión de almidón contenida en los posos de patata.

Principios básicos de purificación y precipitación

La gravedad específica del lodo y la arena es mayor que la del agua y mayor que la gravedad específica de los gránulos de almidón. De acuerdo con el principio de separación por gravedad, el uso de la remoción de arena con ciclón o el uso del método de sedimentación en canal puede lograr mejores resultados. La gravedad específica de la pulpa amarilla es cercana a la del agua y es más ligera que la gravedad específica de los gránulos de almidón. Su forma es en forma de palma. El ciclo de procesamiento es más largo, el rendimiento del pegamento es mayor. La pantalla pegajosa se adhiere a los gránulos de almidón y es extremadamente difícil de separar. Por lo tanto, se requiere que las materias primas sean frescas, el proceso es corto y la separación es oportuna.

GOODWAY utiliza un

concentrador de almidón para separar el almidón del agua, las proteínas y las fibras finas, aumentar la concentración de almidón, mejorar la calidad del almidón, reducir la cantidad de tanques de sedimentación y mejorar la eficiencia del procesamiento.

Principio básico de la deshidratación

El almidón húmedo directamente de la colada generalmente tiene un contenido de humedad de alrededor del 55%. Los lodos concentrados separados por el

separador de mariposa y el

hidrociclón son generalmente 20 ondas, y ambos deben centrifugarse nuevamente para mejorar la eficiencia de secado y ahorrar energía.

La fase sólida y la fase líquida se separan mediante la rotación de alta velocidad del núcleo del raspador, y la mayor parte del agua sale por el espacio de la tela filtrante en la pantalla. El contenido de humedad del polvo húmedo es inferior al 40 %, con el fin de ahorrar calor y aumentar los requisitos de rendimiento y calidad.

deshidratador de vacío

Se simplifica mediante un filtro de vacío. Las ventajas son baja velocidad, sin ruido, operación estable, buena continuidad de trabajo y fácil operación. La verdadera deshidratación desarrollada por GOOWAY y la Universidad Agrícola de China cambió el precio del equipo de deshidratación por vacío original e introdujo una máquina de deshidratación por vacío adecuada para el procesamiento de almidón de tamaño pequeño y mediano.

Principio básico del secado

En la actualidad, la planta de almidón generalmente usa secado al aire (también llamado secado instantáneo). Todo el tiempo del proceso se completa en un instante, por lo que la humedad interna de los gránulos de almidón es menos gelatinizada y seca, por lo que no se produce gelatinización ni degradación.

El secado por flujo de aire es un proceso de secado paralelo, es decir, el proceso paralelo del material de polvo húmedo y el flujo de gas caliente, que consta de dos procesos de transferencia de calor y transferencia de masa. Cuando el almidón húmedo está en contacto con el aire caliente, el aire caliente transfiere la energía térmica a la superficie del almidón húmedo y luego desde la superficie hacia el interior. Este proceso es un proceso de transferencia de calor. Al mismo tiempo, la humedad en el almidón húmedo se difunde desde el interior del material hacia la superficie del almidón en estado líquido o gaseoso, y la superficie del almidón se difunde a través de la película de gas hacia el aire caliente, que es un proceso de transferencia de masa. Es decir, el flujo de aire a alta temperatura y el almidón húmedo se intercambian uniformemente en el tubo de secado para convertir el almidón seco en polvo y, después de enfriarlo, se puede empaquetar en el almacenamiento.

EN

EN

fr

fr  es

es  it

it  pt

pt